Cpk——過程能力指數

CPK= Min[ (USL- Mu)/3s, (Mu - LSL)/3s]

Cpk應用講議

1. Cpk的中文定義為:製程能力指數,是某個工程或製程水準的量化反應,也是工程評估的一類指標。

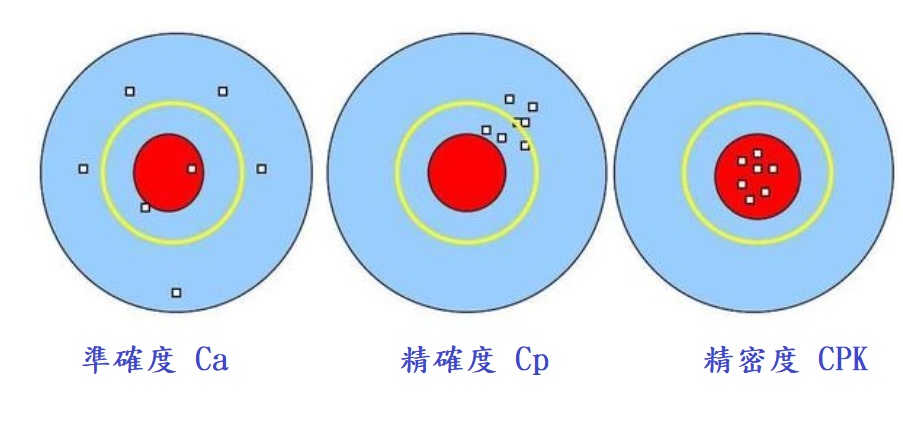

2. 同Cpk息息相關的兩個參數:Ca , Cp.

Ca: 製程準確度。 Cp: 製程精密度。

3. Cpk, Ca, Cp三者的關係: Cpk = Cp * ( 1 - |Ca|),Cpk是Ca及Cp兩者的中和反應,Ca反應的是位置關係(集中趨勢),Cp反應的是散布關係(離散趨勢)

4. 當選擇製程站別用Cpk來作管控時,應以成本做考量的首要因素,還有是其品質特性對後製程的影響度。

5. 計算取樣數據至少應有20~25組數據,方具有一定代表性。

6. 計算Cpk除收集取樣數據外,還應知曉該品質特性的規格上下限(USL,LSL),才可順利計算其值。

7. 首先可用Excel的「STDEV」函數自動計算所取樣數據的標準差(σ),再計算出規格公差(T),及規格中心值(u). 規格公差=規格上限-規格下限;規格中心值=(規格上限+規格下限)/2;

8. 依據公式: , 計算出製程準確度:Ca值

9.依據公式:Cp = , 計算出製程精密度:Cp值

10. 依據公式:Cpk=Cp , 計算出製程能力指數:Cpk值

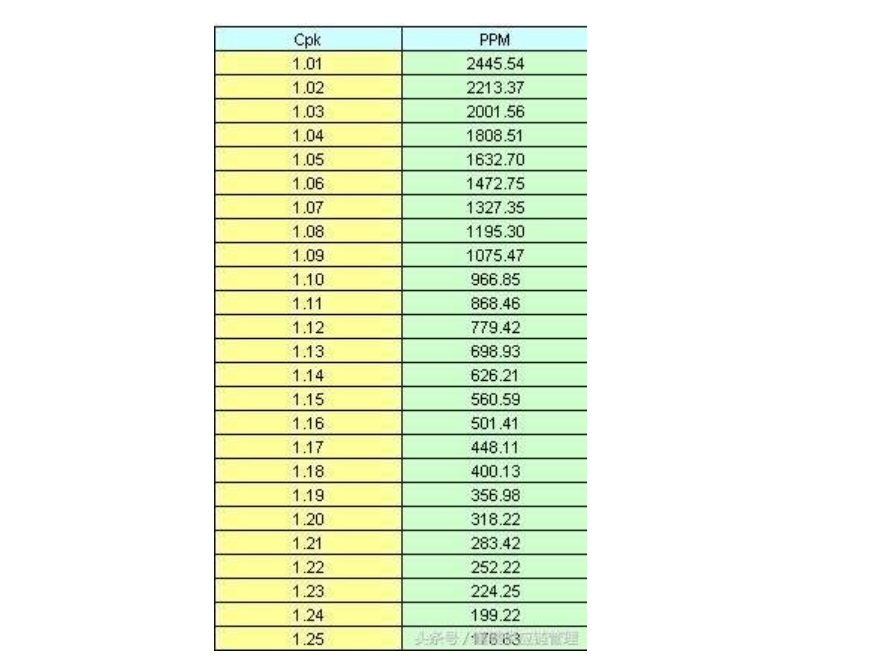

11. Cpk的評級標準:(可據此標準對計算出之製程能力指數做相應對策)

等級 |

Cpk |

σ水準 |

不良率 |

工序能力評價 |

A+ |

Cpk≥2.0 |

特優 可考慮成本的降低 | ||

A |

2.0 > Cpk ≥ 1.67 |

5σ↑ |

233PPM↓ |

工序能力很充分 |

B |

1.67 > Cpk ≥ 1.33 |

4~5σ |

6120PPM~ |

工序能力充分 (能力良好,狀態穩定,但應盡力提升為A級 ) |

C |

1.33 > Cpk ≥ 1.00 |

3~4σ |

66807PPM~ |

工序能力基本上良好 (一般 狀態一般,製程因素稍有變異即有產生不良的危險,應利用各種資源及方法將其提升為 A級) |

D |

1.00 > Cpk ≥ 0.67 |

2~3σ |

308537PPM~ |

工序能力不足( 製程不良較多,必須提升其能力 ) |

E |

Cpk < 0.67 |

2σ↓ |

308537PPM↑ |

工序能力非常不足( 不可接受 其能力太差,應考慮重新整改設計製程。) |

註:在6σ中把Cp=2.00作為目標。Cp值*3=西格馬級

工序能力指數,是指工序在一定時間裡,處於控制狀態(穩定狀態)下的實際加工能力。它是工序固有的能力,或者說它是工序保證質量的能力。

這裡所指的工序,是指操作者、機器、原材料、工藝方法和生產環境等五個基本質量因素綜合作用的過程,也就是產品質量的生產過程。產品質量就是工序中的各個質量因素所起作用的綜合表現。

對於任何生產過程,產品質量總是分散地存在著。若工序能力越高,則產品質量特性值的分散就會越小;若工序能力越低,則產品質量特性值的分散就會越大。那麼,應當用一個什麼樣的量,來描述生產過程所造成的總分散呢?通常,都用6σ(即μ+3σ)來表示工序能力:工序能力=6σ

若用符號P來表示工序能力,則:P=6σ

式中:σ是處於穩定狀態下的工序的標準偏差

CP(或Cpk)是英文Process Capability index縮寫,漢語譯作工序能力指數,也有譯作工藝能力指數過程能力指數。

工序能力是表示生產過程客觀存在著分散的一個參數。但是這個參數能否滿足產品的技術要求,僅從它本身還難以看出。因此,還需要另一個參數來反映工序能力滿足產品技術要求(公差、規格等質量標準)的程度。這個參數就叫做工序能力指數。它是技術要求和工序能力的比值,即

工序能力指數=技術要求/工序能力

當分布中心與公差中心重合時,工序能力指數記為Cp。當分布中心與公差中心有偏離時,工序能力指數記為Cpk。運用工序能力指數,可以幫助我們掌握生產過程的質量水平。

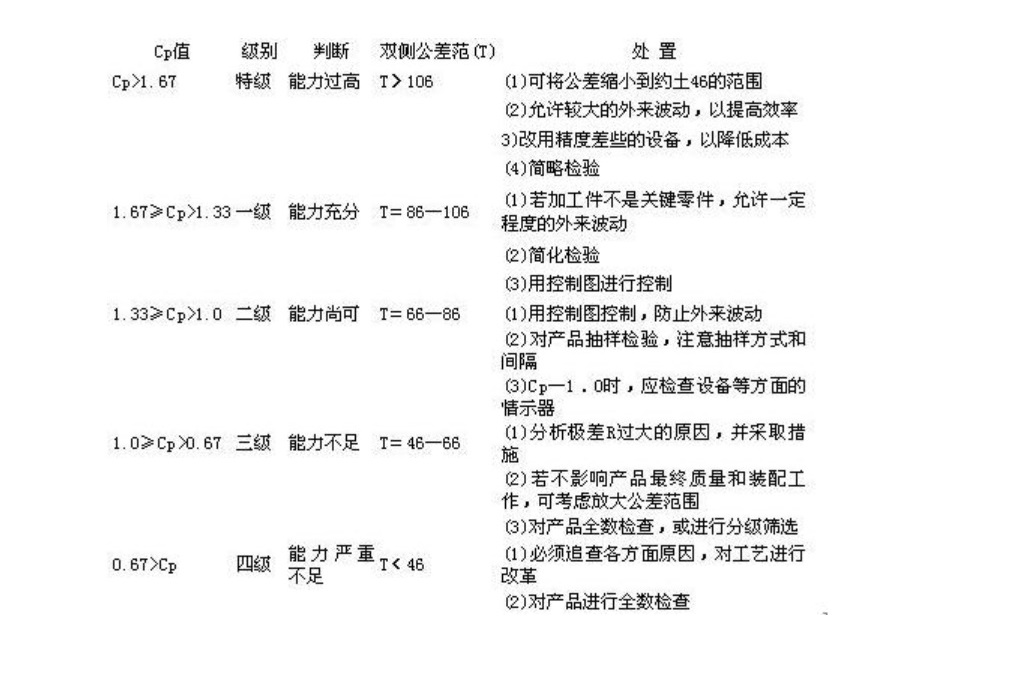

工序能力指數的判斷

工序的質量水平按Cp值可劃分為五個等級。按其等級的高低,在管理上可以作出相應的判斷和處置(見表1)。該表中的分級、判斷和處置對於Cpk也同樣適用。

表1 工序能力指數的分級判斷和處置參考表

工序能力指數和工序能力分析

當影響工序質量的各種系統性因素已經消除,而各種隨機因素也受到有效的管理和控制時,工序質量處於受控狀態。這時,工序質量和特性值的機率分布反映了工序的實際加工能力。這種能力是工序固有的再現性或一致性的能力,可用工序質量特性值的波動範圍來衡量。

若工序質量特性值的標準差為σ,則工序能力B=6σ。由正態分布理論知,P(μ±3σ)=99.73%,故6σ近似於工序質量特性值的全部波動範圍.顯然,B越小,工序能力就越強。

在工序質量控制中,應用較多的是工序能力指數Cp,工序能力指數表示工序能力滿足工序質量標準(公差、工序質量規格)要求程度的量值。若工序公差為T,則:

工序能力6σ在一定的工序條件下是一個相對穩定的數值,是工序固有的特性。工序能力指數則是個相對概念。工序能力相同的兩個工序,如工序質量要求範圍不同,則會有不同的工序能力指數。

在實際確定工序能力指數時,常以樣本平均值 X 估計總體平均值μ,以樣本標準差s估計總體標準差σ。例如,當在工序無偏,雙向公差的情況下,工序能力指數可用下面的方法確定。

設工序公差為T,公差上限和下限分別為TU和TL,公差中心為Tm,則 X =Tm,此時,

式中,TU和TL分別為超上差或超下差的不合格率。

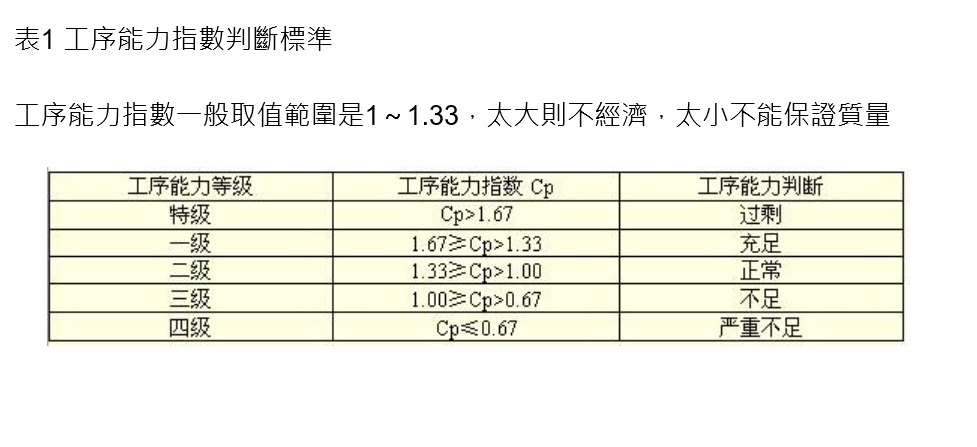

工序能力指數表明在現有工序條件下,對所要求的質量規格的保證能力,據此可採取相應對策,調整工序能力或提高工序經濟性。下面表1列示了不同工序能力指數Cp對工序能力的判斷標準。

表1 工序能力指數判斷標準

工序能力指數一般取值範圍是1~1.33,太大則不經濟,太小不能保證質量

1、首先我們先說明Pp、Cp兩者的定義及公式

Cp(Capability Indies of Process):穩定過程的能力指數,定義為容差寬度除以過程能力,不考慮過程有無偏移,一般表達式為:

Pp(Performance Indies of Process):過程性能指數,定義為不考慮過程有無偏移時,容差範圍除以過程性能,一般表達式為:

(該指數僅用來與Cp及Cpk對比,或/和Cp、Cpk一起去度量和確認一段時間內改進的優先次序)

CPU:穩定過程的上限能力指數,定義為容差範圍上限除以實際過程分布寬度上限

CPL:穩定過程的下限能力指數,定義為容差範圍下限除以實際過程分布寬度下限

2、現在我們來闡述Cpk、Ppk的含義

Cpk:這是考慮到過程中心的能力(修正)指數,定義為CPU與CPL的最小值。它等於過程均值與最近的規範界限之間的差除以過程總分布寬度的一半。

Ppk:這是考慮到過程中心的性能(修正)指數,定義為: 或 的最小值。

其實,公式中的K是定義分布中心μ與公差中心M的偏離度,μ與M的偏離為ε=| M-μ|

3、公式中標準差的不同含義

①在Cp、Cpk中,計算的是穩定過程的能力,穩定過程中過程變差僅由普通原因引起,公式中的標準差可以通過控制圖中的樣本平均極差 估計得出:

因此,Cp、Cpk一般與控制圖一起使用,首先利用控制圖判斷過程是否受控,如果過程不受控,要採取措施改善過程,使過程處於受控狀態。確保過程受控後,再計算Cp、Cpk。

②由於普通和特殊兩種原因所造成的變差,可以用樣本標準差S來估計,過程性能指數的計算使用該標準差。即:

4、幾個指數的比較與說明

① 無偏離的Cp表示過程加工的均勻性(穩定性),即「質量能力」,Cp越大,這質量特性的分布越「苗條」,質量能力越強;而有偏離的Cpk表示過程中心 μ與公差中心M的偏離情況,Cpk越大,二者的偏離越小,也即過程中心對公差中心越「瞄準」。使過程的「質量能力」與「管理能力」二者綜合的結果。Cp與 Cpk的著重點不同,需要同時加以考慮。

② Pp和Ppk的關係參照上面。

③ 關於Cpk與Ppk的關係,這裡引用QS9000中PPAP手冊中的一句話:「當可能得到歷史的數據或有足夠的初始數據來繪製控制圖時(至少100個個體樣本),可以在過程穩定時計算Cpk。對於輸出滿足規格要求且呈可預測圖形的長期不穩定過程,應該使用Ppk。」

④ 另外,我曾經看到一位網友的帖子,在這裡也一起提供給大家(沒有徵得原作者本人同意,在這裡向原作者表示歉意和感謝),上面是這樣寫的:

「所 謂PPK,是進入大批量生產前,對小批生產的能力評價,一般要求≥1.67;而CPK,是進入大批量生產後,為保證批量生產下的產品的品質狀況不至於下 降,且為保證與小批生產具有同樣的控制能力,所進行的生產能力的評價,一般要求≥1.33;一般來說,CPK需要藉助PPK的控制界限來作控制。

Cp和Cpk的區別

1、Cp和Cpk都要計算,不管過程有沒有偏移。

2、Cp反映的是能夠達到的過程能力的最高水平,除非進行剔除普通原因的系統措施 。

3、Cpk反映實際的過程能力,提高的途徑是減少偏移,往往是採取一些剔除特殊原因的局部措施即可提高Cpk值 。

4、當分布中心與公差中心重合時,Cp=Cpk,而不是說工序能力指數記為Cp。

質量

5、所以兩者都要計算,都有各自用途,要結合著進行分析。說計算Cp沒用的也說法是不對的 討論理論概念實際上很容易,Cp是製程能力指數,只考慮一致性程度,而Cpk是綜合製程能力指數,同時考慮偏差和一致程度。公式是以6sigma為分母,但是,現在國外最好的公司也確實只做到3-4,即3.8sigma——99.9%。

6、Cp是短期工程能力﹐它是不反映標准中心與實際中心偏移的情況。

7、Cpk是長期的工程能力﹐它是考慮標准中心與實際中心偏移的情況﹐它永遠小於或等於CP Cp反映的是你的工序水平,而Cpk則是一個控制水平 Cp和Cpk之差,反映了你的管理水平 。

8.、CP與CPK的計算方式:

1,CP計算:

A、短期研究:CP=(UCL-LCL)/8s

B、長期研究:CP=(UCL-LCL)/6s

2,CPK的計算:

A、短期研究:CPK=MIN【(X-LCL)/4s,(UCL-X)/4s】

B、長期研究:CPK=MIN【(X-LSL)/3s,(UCL-X)/3s】(上述X值頭上有兩橫,為平均中值) (6s,3s看起來很複雜,在家仔細觀察一下,其實就是所謂的6s分布及其分布的一半。這樣一看,我們對CP及CPK的理解就容易多了。)

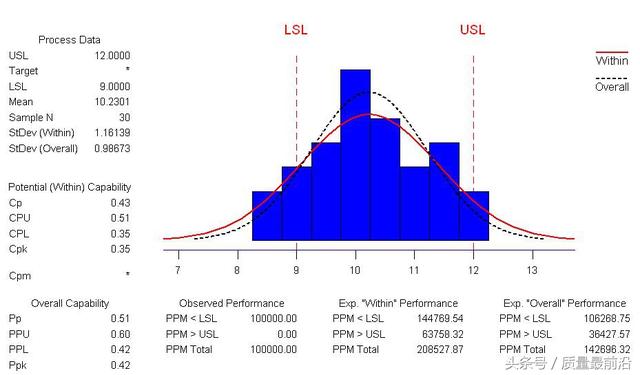

圖示

CP:這是一個能力指數,定義為容差寬度除以過程能力,不考慮過程有無偏移,一般表達為:

PP:這是性能指數,定義為不考慮過程有無偏移時,容差範圍除以過程性能,一般表達為:PP = (該係數僅用來與CP及CPK對比,或/和CP、CPK一起去度量和確定一段時間內改進的優先次序)。

CPU:這是上限能力指數,定義為上容差範圍上限除以實際過程分布寬度上限,一般表達為:

CPL:這是下限能力指數,定義為容差範圍下限除以實際過程分布寬度下限,一般表達為:

CPK:這是考慮到過程中心的能力指數,定義為CPU或CPL的最小值。它等於過程均值與最近的規範之間的差除以過程總分布寬度的一半。

PPK:這是考慮到過程中心的性能指數,定義為:最小值(僅用來與和對比,並測量和確定隨時間改進的優先順序)。

CR:這是一種能力比值,是的倒數,即:CR= = 。

PR:這是一種性能比值,是的倒數,即:PR= = 。